Selecionar a bomba de cerveja adequada é fundamental para qualquer operação cervejeira, seja você proprietário de uma cervejaria comercial ou esteja montando um sistema caseiro de produção artesanal. A bomba certa garante taxas de fluxo constantes, preserva a qualidade do produto e oferece desempenho confiável durante todo o processo cervejeiro. Compreender os diferentes tipos de sistemas de bombas de cerveja disponíveis e suas aplicações específicas ajudará você a tomar uma decisão informada, alinhada às suas necessidades operacionais e aos seus requisitos orçamentários.

Compreendendo os Tipos e Tecnologias de Bombas para Cerveja

Bombas com Acionamento Magnético para Aplicações Cervejeiras

As bombas com acionamento magnético representam uma das opções mais populares para operações cervejeiras modernas, graças ao seu design livre de vazamentos e à sua construção sanitária. Essas bombas eliminam a necessidade de selos mecânicos, utilizando um acoplamento magnético para transferir a potência do motor para o impulsor. Esse projeto evita contaminações e garante que sua bomba para cerveja mantenha os mais altos padrões de higiene exigidos em aplicações cervejeiras.

A tecnologia de acionamento magnético oferece excelente compatibilidade química com ingredientes cervejeiros e soluções de limpeza. A maioria dos modelos de bombas magnéticas para cerveja é fabricada em aço inoxidável 304 ou 316, resistente à corrosão causada por mostos ácidos e produtos químicos alcalinos de limpeza. A ausência de selos mecânicos também reduz os requisitos de manutenção e elimina possíveis pontos de vazamento que poderiam comprometer a qualidade do produto.

Sistemas de Bombas Centrífugas para Operações de Alto Volume

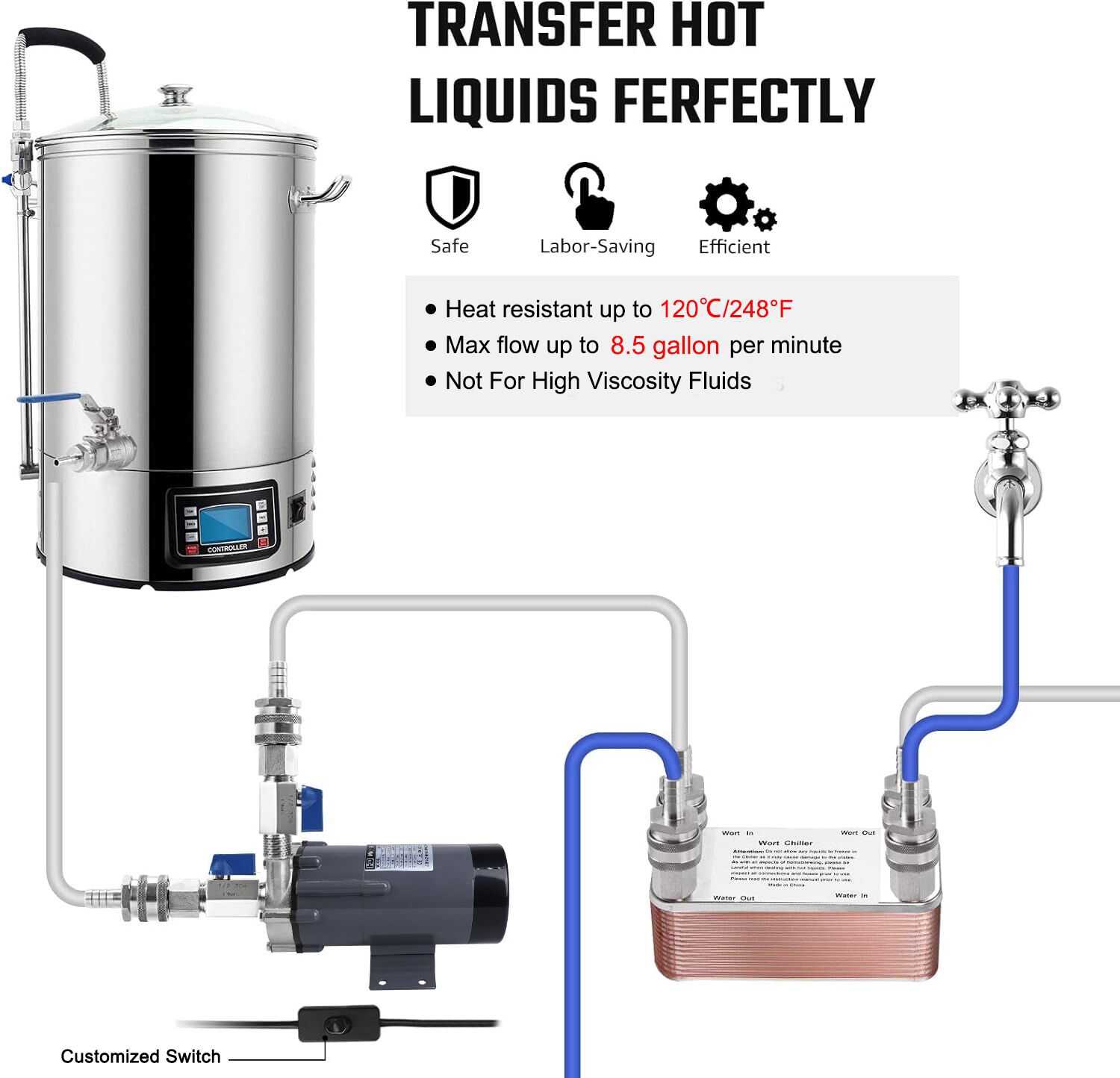

As bombas centrífugas oferecem taxas de vazão excepcionais e são ideais para operações cervejeiras em larga escala que exigem o deslocamento rápido de grandes volumes de líquido. Essas bombas funcionam utilizando a força centrífuga para acelerar o fluido através da carcaça da bomba, gerando a diferença de pressão necessária para a transferência do fluido. Uma bomba centrífuga para cerveja bem projetada pode lidar com taxas de vazão que variam de vários galões por minuto a centenas de galões por minuto, dependendo do modelo e da configuração específicos.

Ao selecionar uma bomba centrífuga para cerveja, considere fatores como os requisitos de pressão manométrica, as limitações de temperatura e a compatibilidade com seu sistema existente de tubulações. Essas bombas normalmente exigem escorvamento antes da operação e funcionam melhor com fluidos de baixa viscosidade, como mosto e cerveja acabada. A eficiência das bombas centrífugas torna-as economicamente vantajosas para cenários de operação contínua, comuns em instalações cervejeiras comerciais.

Fatores Críticos de Seleção para Aplicações Cervejeiras

Compatibilidade de Materiais e Requisitos de Grau Alimentar

A seleção de materiais desempenha um papel fundamental no desempenho da bomba de cerveja e na segurança do produto. O aço inoxidável grau alimentar, particularmente nas classes 304 e 316, oferece excelente resistência à corrosão e atende aos requisitos da FDA para superfícies em contato com alimentos. A escolha entre essas classes depende do seu ambiente específico de cervejaria e dos tipos de produtos químicos de limpeza que você pretende utilizar nos procedimentos de sanitização.

Além dos materiais que compõem o corpo da bomba, considere a compatibilidade das juntas, vedação e outros componentes em contato com o mosto no seu processo de cervejaria. As vedações em EPDM e Viton oferecem excelente resistência química e estabilidade térmica para a maioria das aplicações cervejeiras. Alguns processos cervejeiros especializados podem exigir componentes revestidos com PTFE ou outros materiais exóticos para suportar condições químicas específicas ou temperaturas extremas encontradas durante as operações de cervejamento.

Requisitos de Taxa de Fluxo e Pressão

Determinar as especificações adequadas de vazão e pressão para sua bomba de cerveja exige uma análise cuidadosa do layout do seu sistema de cervejaria e dos requisitos do processo. Calcule a altura manométrica total do sistema, incluindo a altura estática decorrente de variações de elevação, as perdas por atrito nas tubulações e conexões, bem como qualquer pressão contrária proveniente de equipamentos ou processos a jusante.

A maioria das aplicações cervejeiras exige pressões e vazões moderadas, mas processos específicos, como filtração ou carbonatação, podem demandar pressões mais elevadas. Uma bomba de cerveja típica para uso doméstico pode operar entre 10 e 30 PSI, com vazões de 5 a 15 galões por minuto, enquanto operações comerciais podem exigir bombas capazes de fornecer 50 a 100 PSI e vazões superiores a 100 galões por minuto. Dimensione sempre sua bomba com uma margem acima dos requisitos calculados, a fim de compensar variações do sistema e necessidades futuras de expansão.

Considerações de Temperatura e Gestão Térmica

Aplicações de Alta Temperatura na Cervejaria

Processos de fabricação de cerveja frequentemente envolvem temperaturas elevadas que podem desafiar projetos convencionais de bombas. A transferência de mosto durante a fabricação de cerveja ocorre tipicamente em temperaturas entre 150–212 °F, exigindo uma bomba para cerveja capaz de suportar essas condições térmicas sem degradação de desempenho. Aplicações de alta temperatura exigem atenção cuidadosa à dilatação térmica, aos materiais das vedações e aos requisitos de refrigeração do motor.

Ao avaliar bombas para serviço em altas temperaturas, verifique se todos os componentes em contato com o fluido suportam sua temperatura máxima de operação com margem de segurança adequada. Algumas bombas possuem vedações especializadas para altas temperaturas e barreiras térmicas para proteger os componentes do motor contra calor excessivo. Práticas adequadas de instalação, incluindo compensação da dilatação térmica e refrigeração suficiente, garantem operação confiável em ambientes térmicos exigentes.

Choque Térmico e Ciclagem de Temperatura

As operações de cervejaria frequentemente submetem os equipamentos a mudanças rápidas de temperatura durante a limpeza, a sanitização e as transições de processo. Essas condições de choque térmico podem gerar tensões nos componentes da bomba e levar à falha prematura, caso não sejam adequadamente tratadas. Um projeto robusto de bomba para cerveja incorpora materiais e técnicas construtivas que suportam ciclos térmicos sem comprometer desempenho ou confiabilidade.

Considere bombas com características como expansão térmica balanceada, designs com alívio de tensões e materiais especificamente selecionados para aplicações com ciclos térmicos. Procedimentos operacionais adequados, incluindo taxas controladas de aquecimento e resfriamento, sempre que possível, podem prolongar a vida útil da bomba e reduzir os requisitos de manutenção em ambientes cervejeiros com exigências térmicas elevadas.

Projeto Sanitário e Compatibilidade com a Limpeza

normas Sanitárias 3-A e Conformidade com o Setor

Os princípios de projeto sanitário são fundamentais ao selecionar equipamentos para aplicações cervejeiras. Procure por bombas que atendam ou superem os padrões sanitários 3-A, os quais especificam critérios de projeto para equipamentos utilizados no processamento de alimentos e bebidas. Esses padrões abordam os requisitos de acabamento superficial, as características de drenagem e a acessibilidade para limpeza e inspeção.

Uma bomba sanitária para cerveja, devidamente projetada, apresenta superfícies internas lisas, espaços mortos mínimos e capacidade de drenagem completa, a fim de prevenir o crescimento bacteriano e a contaminação do produto. Conexões tri-clamp proporcionam juntas confiáveis e sanitárias, que podem ser rapidamente desmontadas para limpeza e inspeção minuciosas. O projeto da bomba deve facilitar tanto os procedimentos de limpeza em local (CIP) quanto os de limpeza fora do local (COP), comumente empregados nas instalações cervejeiras.

Compatibilidade química com agentes de limpeza

Os equipamentos de cervejaria devem suportar exposição regular a diversos produtos químicos de limpeza e desinfecção, incluindo detergentes cáusticos, enxágues ácidos e soluções desinfetantes. Verifique se os materiais da bomba de cerveja selecionada são compatíveis com todos os produtos químicos de limpeza que você pretende utilizar, inclusive quanto aos níveis de concentração e às condições de temperatura durante os ciclos de limpeza.

Produtos químicos comuns usados na limpeza em cervejarias incluem hidróxido de sódio (cáustico), ácido fosfórico e diversos desinfetantes, como iodóforos ou soluções de ácido peracético. Cada um desses produtos químicos pode afetar os materiais da bomba de forma distinta, especialmente as vedações e juntas elastoméricas. Manter tabelas detalhadas de compatibilidade química e seguir as recomendações do fabricante contribui para garantir a confiabilidade a longo prazo dos equipamentos e o cumprimento das normas de segurança alimentar.

Considerações sobre Instalação e Integração do Sistema

Projeto de Tubulação e Layout do Sistema

Um projeto adequado do sistema impacta significativamente o desempenho e a durabilidade da bomba de cerveja. Planeje o traçado das tubulações para minimizar as perdas de pressão, eliminar bolsas de ar e garantir um suporte adequado à bomba e às tubulações conectadas. Considere fatores como o dimensionamento dos tubos, a seleção de conexões e a localização das válvulas e dos instrumentos ao projetar seu sistema de cervejaria.

As capacidades de autoescorvamento tornam-se importantes quando a bomba deve operar com sucção por elevação ou quando o sistema exige frequentemente o reescorvamento. Alguns modelos de bombas de cerveja incorporam características que melhoram as condições de escorvamento e reduzem o risco de cavitação durante a partida. Disposições adequadas de ventilação e drenagem no sistema de tubulações apoiam uma operação confiável e facilitam procedimentos completos de limpeza.

Requisitos Elétricos e Seleção do Motor

A compatibilidade elétrica garante a integração perfeita de sua bomba de cerveja na infraestrutura existente da instalação. Considere os níveis de tensão disponíveis, os requisitos de fase e as características de carga elétrica ao selecionar os motores das bombas. Muitas instalações cervejeiras operam com sistemas de alimentação de 220 V monofásicos ou 480 V trifásicos, exigindo atenção cuidadosa às especificações dos motores e às conexões elétricas.

Os inversores de frequência (IFs) podem oferecer benefícios significativos para aplicações cervejeiras, permitindo um controle preciso do fluxo e uma redução no consumo de energia. Quando combinados com instrumentação adequada, as bombas controladas por IF possibilitam o controle automatizado do processo e uma maior consistência nas operações cervejeiras. Avalie a relação custo-benefício dos sistemas com IF com base em seus requisitos operacionais específicos e nos custos de energia.

Otimização de Desempenho e Eficiência

Considerações sobre Eficiência Energética e Custos Operacionais

A eficiência energética impacta diretamente os custos operacionais de longo prazo do seu sistema de bomba para cerveja. Projetos de motores de alta eficiência e desempenho hidráulico otimizado podem reduzir significativamente o consumo de eletricidade, especialmente em aplicações com horas operacionais prolongadas ou ciclos de trabalho intensos. Compare as características de consumo energético de diferentes opções de bombas utilizando métricas padronizadas de eficiência.

Considere o custo total de propriedade ao avaliar as opções de bombas, incluindo o preço de aquisição inicial, os custos de instalação, o consumo de energia e os requisitos de manutenção. Uma bomba mais cara, mas com eficiência e confiabilidade superiores, pode oferecer melhor relação custo-benefício ao longo de sua vida útil operacional, comparada a alternativas de menor custo, mas com despesas operacionais mais elevadas ou necessidades de manutenção mais frequentes.

Requisitos de Manutenção e Vida Útil

Programas de manutenção preventiva estendem bomba de cerveja vida útil e garantir desempenho consistente ao longo da vida operacional do equipamento. Avalie os requisitos de manutenção ao selecionar bombas, considerando fatores como intervalos de substituição de selos, vida útil dos rolamentos e a complexidade dos procedimentos de manutenção rotineira.

Bombas com procedimentos de manutenção simplificados e peças de reposição facilmente disponíveis reduzem o tempo de inatividade e os custos de manutenção. Alguns modelos possuem conjuntos de selos em cartucho, que podem ser substituídos rapidamente sem necessidade de desmontagem extensa, enquanto outros exigem procedimentos de manutenção mais complexos. Leve essas considerações em conta no processo de seleção de equipamentos, especialmente em aplicações críticas, nas quais o tempo de inatividade acarreta custos significativos.

Orientações para Dimensionamento em Diferentes Aplicações Cervejeiras

Cervejaria Caseira e Operações em Pequena Escala

Aplicações de cervejaria caseira normalmente exigem bombas compactas e econômicas, capazes de lidar com volumes por lote de 5 a 20 galões. Para esses sistemas menores, uma bomba para cerveja com vazões de 5 a 15 galões por minuto geralmente oferece desempenho adequado para transferência de mosto, recirculação e operações de limpeza. Considere bombas com múltiplas opções de conexão para acomodar diversos diâmetros de tubos e tipos de conexões comumente utilizados em instalações de cervejaria caseira.

A capacidade de operação em temperaturas elevadas torna-se particularmente importante em aplicações de cervejaria caseira, onde restrições de espaço podem resultar em seções de resfriamento mais curtas e temperaturas operacionais mais altas. Procure bombas classificadas para operação contínua em temperaturas de até 200 °F, a fim de garantir a transferência segura de mosto quente. Opções de montagem portáteis e desmontagem fácil para limpeza tornam certos projetos de bomba especialmente adequados para ambientes de cervejaria caseira.

Sistemas Comerciais e Industriais de Cervejaria

Operações comerciais de cervejaria exigem sistemas de bombas robustos, capazes de lidar com grandes volumes e horários de operação contínua. Os requisitos de vazão normalmente variam de 50 a várias centenas de galões por minuto, dependendo do tamanho da cervejaria e de sua capacidade produtiva. As instalações industriais de bombas para cerveja frequentemente incorporam sistemas redundantes para garantir a operação contínua durante períodos de manutenção.

Sistemas automatizados de controle e instrumentação de processo tornam-se essenciais nas operações comerciais de cervejaria para manter a consistência e a eficiência. Considere bombas que se integrem bem com sistemas de controle distribuído (DCS) ou controladores lógicos programáveis (PLC), comumente utilizados em instalações comerciais. Recursos de monitoramento remoto e funções de diagnóstico ajudam a minimizar paradas inesperadas e a otimizar o agendamento da manutenção.

Controle de Qualidade e Procedimentos de Ensaios

Verificação de Desempenho e Testes de Fábrica

Fabricantes conceituados de bombas fornecem procedimentos abrangentes de ensaio e garantia de qualidade para verificar as especificações de desempenho e a confiabilidade. Os ensaios realizados na fábrica normalmente incluem a verificação da curva de desempenho, ensaios de pressão e certificação dos materiais, a fim de assegurar a conformidade com as normas do setor e os requisitos do cliente. Solicite certificados de ensaio e dados de desempenho ao avaliar diferentes opções de bombas para cerveja.

O ensaio hidrostático de pressão verifica a integridade estrutural das carcaças e conexões das bombas sob condições de pressão superiores aos parâmetros normais de operação. Esse ensaio ajuda a identificar modos potenciais de falha e garante a operação segura durante toda a vida útil da bomba. As certificações dos materiais confirmam que todos os componentes em contato com o fluido atendem aos requisitos de grau alimentício e às especificações de compatibilidade química.

Práticas Recomendadas para Instalação e Comissionamento

Procedimentos adequados de instalação e colocação em serviço garantem o desempenho ideal e a longevidade da bomba de cerveja. Siga as orientações do fabricante quanto aos requisitos de fundação, conexões de tubulação e instalação elétrica para evitar problemas que possam afetar o funcionamento da bomba ou a cobertura da garantia. Verifique se todos os componentes do sistema estão devidamente apoiados e se as providências para expansão térmica são adequadas às suas condições operacionais.

Os procedimentos iniciais de partida devem incluir a verificação do sentido de rotação, medições da vazão e testes de pressão sob condições operacionais reais. Documente os dados de desempenho iniciais para estabelecer pontos de referência para futuras atividades de manutenção e solução de problemas. Uma colocação em serviço adequada identifica possíveis problemas antes que eles afetem as operações produtivas e garante que a cobertura da garantia permaneça válida durante toda a vida útil do equipamento.

Perguntas Frequentes

Qual o tamanho da bomba de cerveja necessário para o meu sistema de cervejaria?

O tamanho apropriado depende do volume do seu lote, da distância de transferência e da vazão necessária. Para sistemas caseiros de cervejaria que lidam com lotes de 5 a 10 galões, uma bomba com capacidade de 8 a 12 GPM normalmente é suficiente. Operações comerciais podem exigir bombas capazes de lidar com 50 a 200+ GPM, dependendo do volume de produção. Calcule as exigências de altura manométrica do seu sistema, incluindo variações de elevação e perdas por atrito nas tubulações, para determinar a pressão nominal necessária da bomba.

Posso usar a mesma bomba para cerveja tanto para mosto quente quanto para cerveja acabada?

Sim, desde que a bomba seja classificada para sua temperatura máxima de operação. A maioria das bombas de cervejaria de qualidade suporta temperaturas desde cerveja acabada próxima ao ponto de congelamento até 200 °F+ para a transferência de mosto quente. Certifique-se de que todos os componentes em contato com o fluido — inclusive juntas e vedadores — sejam classificados para sua faixa de temperatura. Considere os efeitos da expansão térmica nas tubulações e na fixação da bomba ao alternar entre aplicações quentes e frias.

Com que frequência devo substituir os vedadores e juntas da minha bomba para cerveja?

A frequência de substituição depende das condições operacionais, da exposição a produtos químicos e do projeto da bomba. As bombas com acionamento magnético normalmente exigem substituições menos frequentes das vedações em comparação com as bombas com vedação mecânica. Monitore vazamentos, degradação de desempenho ou desgaste visível durante inspeções de rotina. Na maioria das aplicações cervejeiras, a substituição das vedações é necessária a cada 1–3 anos, dependendo das horas de operação e das práticas de manutenção.

Quais produtos químicos de limpeza são seguros para uso com bombas cervejeiras de aço inoxidável?

A maioria das bombas cervejeiras de aço inoxidável 304/316 suporta com segurança os produtos químicos comumente utilizados na cervejaria, incluindo hidróxido de sódio (soda cáustica), ácido fosfórico e desinfetantes padrão. Evite produtos de limpeza contendo cloretos, pois podem causar fissuração por corrosão sob tensão no aço inoxidável. Verifique sempre a compatibilidade química com componentes elastoméricos, como vedações e juntas, pois estes podem ter requisitos de compatibilidade mais restritos do que as partes molhadas de aço inoxidável.

Sumário

- Compreendendo os Tipos e Tecnologias de Bombas para Cerveja

- Fatores Críticos de Seleção para Aplicações Cervejeiras

- Considerações de Temperatura e Gestão Térmica

- Projeto Sanitário e Compatibilidade com a Limpeza

- Considerações sobre Instalação e Integração do Sistema

- Otimização de Desempenho e Eficiência

- Orientações para Dimensionamento em Diferentes Aplicações Cervejeiras

- Controle de Qualidade e Procedimentos de Ensaios

-

Perguntas Frequentes

- Qual o tamanho da bomba de cerveja necessário para o meu sistema de cervejaria?

- Posso usar a mesma bomba para cerveja tanto para mosto quente quanto para cerveja acabada?

- Com que frequência devo substituir os vedadores e juntas da minha bomba para cerveja?

- Quais produtos químicos de limpeza são seguros para uso com bombas cervejeiras de aço inoxidável?