Le choix de la bonne pompe à bière est crucial pour toute opération brassicole, qu’il s’agisse d’une brasserie commerciale ou d’un système de brassage domestique. La bonne pompe à bière garantit des débits constants, préserve la qualité du produit et assure des performances fiables tout au long de votre processus de brassage. Comprendre les différents types de pompes à bière disponibles ainsi que leurs applications spécifiques vous aidera à prendre une décision éclairée, adaptée à vos besoins opérationnels et à votre budget.

Comprendre les types et les technologies de pompes à bière

Pompes à entraînement magnétique pour applications brassicoles

Les pompes à entraînement magnétique représentent l’un des choix les plus populaires pour les opérations modernes de brassage, grâce à leur conception étanche et à leur construction sanitaire. Ces pompes éliminent le besoin d’obturation mécanique en utilisant un couplage magnétique pour transmettre la puissance du moteur à la roue mobile. Cette conception empêche toute contamination et garantit que votre pompe à bière respecte les normes d’hygiène les plus strictes requises dans les applications de brassage.

La technologie à entraînement magnétique offre une excellente compatibilité chimique avec les ingrédients de brassage et les solutions de nettoyage. La plupart des modèles de pompes à bière à entraînement magnétique sont fabriqués en acier inoxydable 304 ou 316, ce qui leur confère une résistance à la corrosion causée par les moûts acides et les produits chimiques alcalins de nettoyage. L’absence d’obturations mécaniques réduit également les besoins en maintenance et élimine les points de fuite potentiels pouvant compromettre la qualité du produit.

Systèmes de pompes centrifuges pour les opérations à haut débit

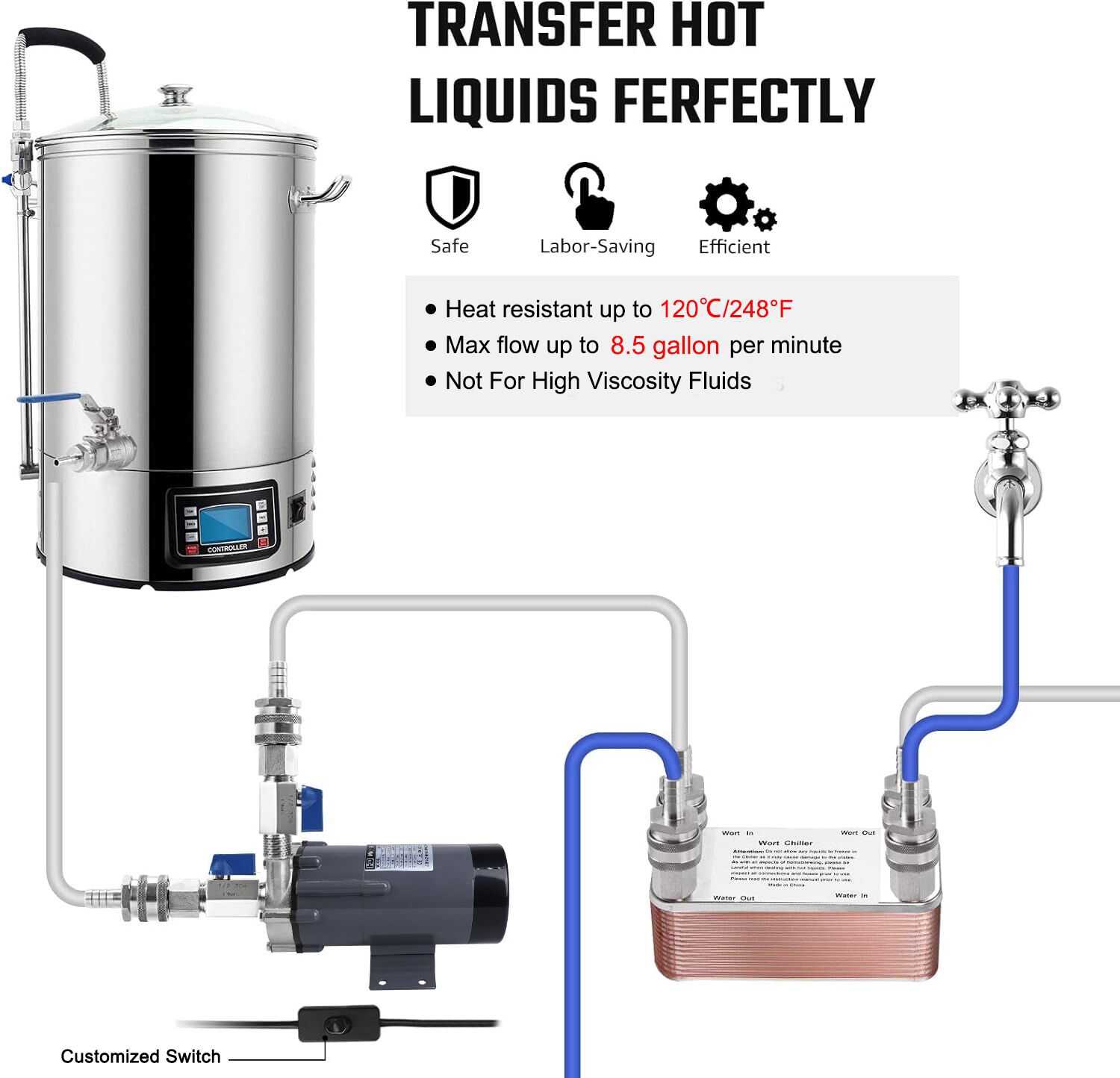

Les pompes centrifuges offrent des débits exceptionnels et sont idéales pour les opérations brassicoles à grande échelle nécessitant le déplacement rapide de volumes importants de liquide. Ces pompes fonctionnent en utilisant la force centrifuge pour accélérer le fluide à travers le corps de la pompe, créant ainsi la différence de pression requise pour le transfert du fluide. Une pompe à bière centrifuge bien conçue peut gérer des débits allant de plusieurs gallons par minute à des centaines de gallons par minute, selon le modèle et la configuration spécifiques.

Lors du choix d’une pompe à bière centrifuge, prenez en compte des facteurs tels que les exigences en matière de hauteur manométrique, les limites de température et la compatibilité avec votre réseau de tuyauterie existant. Ces pompes nécessitent généralement un amorçage avant leur mise en service et fonctionnent au mieux avec des fluides peu visqueux, tels que le moût et la bière finie. Leur rendement élevé en fait une solution économique pour les scénarios d’exploitation continue courants dans les installations brassicoles commerciales.

Facteurs critiques de sélection pour les applications brassicoles

Compatibilité des matériaux et exigences en matière de qualité alimentaire

La sélection des matériaux joue un rôle essentiel dans les performances de la pompe à bière et la sécurité du produit. L’acier inoxydable de qualité alimentaire, notamment les nuances 304 et 316, offre une excellente résistance à la corrosion et répond aux exigences de la FDA relatives aux surfaces entrant en contact avec les aliments. Le choix entre ces deux nuances dépend de votre environnement brassicole spécifique ainsi que des types de produits chimiques de nettoyage que vous prévoyez d’utiliser lors des procédures de désinfection.

Outre les matériaux constitutifs du corps de la pompe, tenez compte de la compatibilité des joints, des garnitures d’étanchéité et des autres composants mouillés avec votre procédé de brassage. Les joints en EPDM et en Viton offrent une excellente résistance chimique et une stabilité thermique adaptées à la plupart des applications brassicoles. Certains procédés brassicoles spécialisés peuvent nécessiter des composants revêtus de PTFE ou d’autres matériaux exotiques afin de résister à des conditions chimiques spécifiques ou à des températures extrêmes rencontrées pendant les opérations de brassage.

Débit et exigences en matière de pression

Déterminer le débit et les spécifications de pression appropriés pour votre pompe à bière nécessite une analyse minutieuse de la configuration de votre système brassicole et des exigences de votre procédé. Calculez la hauteur manométrique totale du système, y compris la hauteur statique liée aux différences d’altitude, les pertes de charge dues aux frottements dans les tuyauteries et les raccords, ainsi que toute contre-pression exercée par les équipements ou procédés situés en aval.

La plupart des applications brassicoles requièrent des pressions et des débits modérés, mais certains procédés spécifiques, tels que la filtration ou la carbonatation, peuvent exiger des pressions plus élevées. Une pompe à bière destinée à une utilisation domestique fonctionne généralement entre 10 et 30 PSI, avec des débits de 5 à 15 gallons par minute, tandis que les installations commerciales peuvent nécessiter des pompes capables de fournir 50 à 100 PSI et des débits supérieurs à 100 gallons par minute. Dimensionnez toujours votre pompe avec une marge de sécurité supérieure à vos besoins calculés, afin de tenir compte des variations du système et des éventuelles extensions futures.

Considérations thermiques et gestion thermique

Applications à haute température dans le brassage

Les procédés de brassage impliquent souvent des températures élevées, ce qui peut poser des défis aux conceptions classiques de pompes. Le transfert du moût pendant le brassage s’effectue généralement à des températures comprises entre 65 et 100 °C, ce qui exige une pompe à bière capable de supporter ces conditions thermiques sans dégradation de ses performances. Les applications à haute température nécessitent une attention particulière portée à la dilatation thermique, aux matériaux des joints d’étanchéité et aux exigences de refroidissement du moteur.

Lors de l’évaluation des pompes destinées à un service à haute température, vérifiez que tous les composants en contact avec le fluide peuvent résister à votre température maximale de fonctionnement, avec une marge de sécurité adéquate. Certaines pompes sont équipées de joints d’étanchéité spécialisés pour hautes températures et de barrières thermiques afin de protéger les composants du moteur contre une chaleur excessive. Des pratiques d’installation appropriées, notamment la compensation de la dilatation thermique et un refroidissement suffisant, garantissent un fonctionnement fiable dans des environnements thermiques exigeants.

Choc thermique et cyclage thermique

Les opérations de brassage soumettent fréquemment les équipements à des variations rapides de température lors du nettoyage, de la désinfection et des changements de phase du procédé. Ces conditions de choc thermique peuvent solliciter les composants des pompes et entraîner une défaillance prématurée si elles ne sont pas correctement prises en compte. Une conception robuste de pompe à bière intègre des matériaux et des techniques de fabrication adaptés aux cycles thermiques, sans compromettre les performances ni la fiabilité.

Privilégiez les pompes dotées de caractéristiques telles qu’une dilatation thermique équilibrée, des conceptions permettant de soulager les contraintes mécaniques et des matériaux spécifiquement choisis pour les applications soumises à des cycles thermiques. Des procédures d’exploitation adéquates, notamment des taux de chauffage et de refroidissement maîtrisés dans la mesure du possible, permettent de prolonger la durée de vie des pompes et de réduire les besoins en maintenance dans les environnements de brassage fortement sollicités sur le plan thermique.

Conception sanitaire et compatibilité avec le nettoyage

normes sanitaires 3-A et conformité sectorielle

Les principes de conception sanitaire sont primordiaux lors du choix d'équipements destinés aux applications brassicoles. Privilégiez des pompes conformes ou supérieures aux normes sanitaires 3-A, qui définissent les critères de conception applicables aux équipements utilisés dans la transformation alimentaire et des boissons. Ces normes traitent des exigences relatives à la finition des surfaces, aux caractéristiques d’écoulement et à l’accessibilité pour le nettoyage et l’inspection.

Une pompe sanitaire adaptée à la brasserie présente des surfaces internes lisses, des espaces morts minimaux et une vidange complète afin d’empêcher la prolifération bactérienne et la contamination du produit. Les raccords tri-clamp assurent des joints fiables et sanitaires, facilement démontables pour un nettoyage et une inspection approfondis. La conception de la pompe doit faciliter les procédures de nettoyage en place (CIP) et de nettoyage hors place (COP), couramment utilisées dans les installations brassicoles.

Compatibilité chimique avec les agents de nettoyage

Les équipements de brassage doivent résister à une exposition régulière à divers produits chimiques de nettoyage et de désinfection, notamment des détergents caustiques, des rinçages acides et des solutions désinfectantes. Vérifiez que les matériaux de votre pompe à bière sélectionnée sont compatibles avec tous les produits chimiques de nettoyage que vous comptez utiliser, y compris leurs concentrations et les conditions de température pendant les cycles de nettoyage.

Les produits chimiques couramment utilisés pour le nettoyage en brasserie comprennent l’hydroxyde de sodium (produit caustique), l’acide phosphorique et divers désinfectants tels que les iodophores ou les solutions d’acide peracétique. Chacun de ces produits chimiques peut affecter différemment les matériaux des pompes, en particulier les joints élastomères et les garnitures. La tenue de tableaux détaillés de compatibilité chimique et le respect des recommandations du fabricant contribuent à assurer la fiabilité à long terme des équipements ainsi que la conformité aux exigences de sécurité sanitaire des aliments.

Considérations relatives à l'installation et à l'intégration du système

Conception des canalisations et agencement du système

Une conception adéquate du système a un impact significatif sur les performances et la longévité de la pompe à bière. Planifiez votre disposition des canalisations afin de minimiser les pertes de pression, d’éliminer les poches d’air et de fournir un support adéquat à la pompe ainsi qu’aux canalisations qui y sont raccordées. Tenez compte de facteurs tels que le dimensionnement des tuyaux, le choix des raccords, ainsi que l’emplacement des vannes et des instruments de mesure lors de la conception de votre système de brassage.

Les capacités d’amorçage automatique revêtent une importance particulière lorsque la pompe doit fonctionner avec une aspiration en dépression ou lorsque le système nécessite fréquemment un nouvel amorçage. Certains modèles de pompes à bière intègrent des caractéristiques améliorant les performances d’amorçage et réduisant le risque de cavitation au démarrage. Des dispositifs appropriés d’aération et de vidange dans le réseau de canalisations garantissent un fonctionnement fiable et facilitent les procédures de nettoyage approfondi.

Exigences électriques et choix du moteur

La compatibilité électrique garantit une intégration transparente de votre pompe à bière dans les infrastructures existantes de l’installation. Tenez compte des niveaux de tension disponibles, des exigences en matière de phases et des caractéristiques de charge électrique lors du choix des moteurs de pompe. De nombreuses installations brassicoles fonctionnent sous 220 V monophasé ou 480 V triphasé, ce qui exige une attention particulière portée aux spécifications des moteurs et aux raccordements électriques.

Les variateurs de fréquence (VDF) peuvent offrir des avantages significatifs dans les applications brassicoles en permettant un contrôle précis du débit et une réduction de la consommation d’énergie. Lorsqu’ils sont associés à des instruments appropriés, les pompes commandées par variateur de fréquence permettent une automatisation du procédé et améliorent la reproductibilité des opérations brassicoles. Évaluez le rapport coût-avantage des systèmes à variateur de fréquence en fonction de vos besoins opérationnels spécifiques et de vos coûts énergétiques.

Optimisation et efficacité de la performance

Considérations relatives à l'efficacité énergétique et aux coûts de fonctionnement

L'efficacité énergétique a un impact direct sur les coûts d'exploitation à long terme de votre système de pompe à bière. Des conceptions de moteurs à haut rendement et des performances hydrauliques optimisées peuvent réduire considérablement la consommation d'électricité, notamment dans les applications fonctionnant sur de longues périodes ou soumises à des cycles de service intensifs. Comparez les caractéristiques de consommation énergétique des différentes options de pompes à l’aide de métriques normalisées d’efficacité.

Prenez en compte le coût total de possession lors de l’évaluation des options de pompes, y compris le prix d’achat initial, les coûts d’installation, la consommation énergétique et les besoins en maintenance. Une pompe plus onéreuse, mais dotée d’un rendement et d’une fiabilité supérieurs, peut offrir une meilleure valeur sur toute sa durée de vie opérationnelle par rapport à des alternatives moins chères, mais entraînant des frais d’exploitation plus élevés ou nécessitant une maintenance plus fréquente.

Exigences en matière d'entretien et durée de vie

Les programmes de maintenance préventive prolongent pompe à bière durée de vie et garantir des performances constantes tout au long de la durée de fonctionnement de l'équipement. Évaluez les exigences en matière de maintenance lors du choix des pompes, en tenant compte de facteurs tels que les intervalles de remplacement des joints d'étanchéité, la durée de vie des roulements et la complexité des procédures d'entretien courant.

Les pompes dotées de procédures d'entretien simplifiées et dont les pièces détachées sont facilement disponibles réduisent les temps d'arrêt et les coûts de maintenance. Certains modèles intègrent des ensembles de joints d'étanchéité à cartouche, qui peuvent être remplacés rapidement sans démontage important, tandis que d'autres nécessitent des procédures d'entretien plus complexes. Intégrez ces éléments dans votre processus de sélection d'équipements, notamment pour les applications critiques où les temps d'arrêt entraînent des coûts importants.

Lignes directrices pour le dimensionnement selon les différentes applications brassicoles

Brassage domestique et opérations à petite échelle

Les applications de brassage domestique nécessitent généralement des pompes compactes et économiques, capables de traiter des lots de 5 à 20 gallons. Pour ces systèmes plus petits, une pompe à bière débitant entre 5 et 15 gallons par minute offre habituellement des performances adéquates pour le transfert du moût, la recirculation et les opérations de nettoyage. Privilégiez les pompes offrant plusieurs options de raccordement afin de s’adapter aux divers diamètres de tuyaux et types de raccords couramment utilisés dans les installations de brassage domestique.

La capacité de gestion des températures devient particulièrement importante dans les applications de brassage domestique, où les contraintes d’espace peuvent entraîner des sections de refroidissement plus courtes et des températures de fonctionnement plus élevées. Recherchez des pompes homologuées pour un fonctionnement continu à des températures allant jusqu’à 93 °C (200 °F) afin d’assurer un transfert sécurisé du moût chaud. Des options de montage portables et une désarticulation facile pour le nettoyage rendent certains modèles de pompes particulièrement adaptés aux environnements de brassage domestique.

Systèmes de brassage commerciaux et industriels

Les opérations commerciales de brassage nécessitent des systèmes de pompage robustes, capables de traiter de grands volumes et de fonctionner en continu. Les débits requis varient généralement entre 50 et plusieurs centaines de gallons par minute, selon la taille de la brasserie et sa capacité de production. Les installations industrielles de pompes à bière intègrent souvent des systèmes redondants afin d’assurer le maintien de l’exploitation pendant les périodes d’entretien.

Les systèmes de commande automatisés et les instruments de processus deviennent essentiels dans les opérations commerciales de brassage pour garantir la constance et l’efficacité. Privilégiez des pompes compatibles avec les systèmes de contrôle distribué (DCS) ou les automates programmables (PLC), couramment utilisés dans les installations commerciales. Les fonctions de surveillance à distance et les fonctionnalités de diagnostic contribuent à réduire au minimum les arrêts imprévus et à optimiser la planification des opérations d’entretien.

Assurance qualité et procédures d'essai

Vérification des performances et essais en usine

Les fabricants réputés de pompes proposent des procédures complètes d’essais et d’assurance qualité afin de vérifier les caractéristiques de performance et la fiabilité. Les essais en usine comprennent généralement la vérification de la courbe de performance, les essais de pression et la certification des matériaux, afin de garantir la conformité aux normes industrielles et aux exigences des clients. Lors de l’évaluation de différentes options de pompes à bière, demandez les certificats d’essai et les données de performance.

L’essai hydrostatique de pression permet de vérifier l’intégrité structurelle des carter de pompe et des raccordements sous des conditions de pression supérieures aux paramètres de fonctionnement normaux. Cet essai contribue à identifier les modes de défaillance potentiels et à assurer un fonctionnement sûr tout au long de la durée de vie de la pompe. Les certifications des matériaux attestent que tous les composants en contact avec le fluide répondent aux exigences applicables aux matériaux destinés au contact alimentaire ainsi qu’aux spécifications de compatibilité chimique.

Bonnes pratiques pour l'installation et la mise en service

Des procédures d’installation et de mise en service appropriées garantissent des performances optimales et une longévité maximale de la pompe à bière. Suivez les recommandations du fabricant concernant les exigences relatives à la fondation, aux raccordements des tuyauteries et à l’installation électrique afin d’éviter tout problème pouvant affecter le fonctionnement de la pompe ou la couverture de la garantie. Vérifiez que tous les composants du système sont correctement supportés et que les dispositions prévues pour la dilatation thermique sont adaptées à vos conditions de fonctionnement.

Les procédures de démarrage initial doivent inclure la vérification du sens de rotation, la mesure du débit et les essais de pression dans des conditions réelles de fonctionnement. Documentez les données de performance initiales afin d’établir des points de référence pour les activités futures d’entretien et de dépannage. Une mise en service rigoureuse permet d’identifier les éventuels problèmes avant qu’ils n’affectent les opérations de production et garantit que la couverture de la garantie reste valable tout au long de la durée de service de l’équipement.

FAQ

Quelle taille de pompe à bière ai-je besoin pour mon système brassicole ?

La taille appropriée dépend du volume de votre lot, de la distance de transfert et du débit requis. Pour les systèmes de brassage domestique traitant des lots de 5 à 10 gallons, une pompe d’une capacité de 8 à 12 GPM est généralement suffisante. Les installations commerciales peuvent nécessiter des pompes capables de traiter 50 à 200+ GPM, selon le volume de production. Calculez les besoins en hauteur manométrique de votre système, y compris les variations d’altitude et les pertes de charge dues à la friction dans les tuyauteries, afin de déterminer la pression nominale requise pour la pompe.

Puis-je utiliser la même pompe à bière à la fois pour le moût chaud et pour la bière finie ?

Oui, à condition que la pompe soit homologuée pour votre température maximale de fonctionnement. La plupart des pompes de brassage de qualité supportent des températures allant de la bière finie proche du point de congélation jusqu’à plus de 200 °F pour le transfert du moût chaud. Assurez-vous que tous les composants en contact avec le fluide — joints, garnitures et joints d’étanchéité inclus — sont compatibles avec votre plage de températures. Prenez en compte les effets de la dilatation thermique sur les tuyauteries et le montage de la pompe lors des passages entre applications chaudes et froides.

À quelle fréquence dois-je remplacer les joints et les garnitures de ma pompe à bière ?

La fréquence de remplacement dépend des conditions de fonctionnement, de l'exposition aux produits chimiques et de la conception de la pompe. Les pompes à entraînement magnétique nécessitent généralement un remplacement moins fréquent des joints d'étanchéité que les pompes à joint mécanique. Surveillez la présence de fuites, une dégradation des performances ou une usure visible lors des inspections courantes. Dans la plupart des applications brassicoles, le remplacement des joints d'étanchéité est requis tous les 1 à 3 ans, selon les heures de fonctionnement et les pratiques d'entretien.

Quels produits chimiques de nettoyage sont sûrs à utiliser avec les pompes à bière en acier inoxydable ?

La plupart des pompes à bière en acier inoxydable 304/316 supportent sans risque les produits chimiques couramment utilisés dans la brasserie, notamment l'hydroxyde de sodium (soude caustique), l'acide phosphorique et les désinfectants standards. Évitez les détergents contenant des chlorures, qui peuvent provoquer une corrosion sous contrainte de l'acier inoxydable. Vérifiez toujours la compatibilité chimique avec les composants élastomères tels que les joints et les garnitures, car ces derniers peuvent présenter des exigences de compatibilité plus restrictives que les parties mouillées en acier inoxydable.

Table des Matières

- Comprendre les types et les technologies de pompes à bière

- Facteurs critiques de sélection pour les applications brassicoles

- Considérations thermiques et gestion thermique

- Conception sanitaire et compatibilité avec le nettoyage

- Considérations relatives à l'installation et à l'intégration du système

- Optimisation et efficacité de la performance

- Lignes directrices pour le dimensionnement selon les différentes applications brassicoles

- Assurance qualité et procédures d'essai

-

FAQ

- Quelle taille de pompe à bière ai-je besoin pour mon système brassicole ?

- Puis-je utiliser la même pompe à bière à la fois pour le moût chaud et pour la bière finie ?

- À quelle fréquence dois-je remplacer les joints et les garnitures de ma pompe à bière ?

- Quels produits chimiques de nettoyage sont sûrs à utiliser avec les pompes à bière en acier inoxydable ?