Das Verständnis dafür, wie industrielle Pumpensysteme funktionieren, ist entscheidend für Ingenieure, Facility Manager und Einkaufsspezialisten in verschiedenen Fertigungssektoren. Eine pneumatische Membranpumpe stellt eine der zuverlässigsten und vielseitigsten Lösungen zur Handhabung anspruchsvoller Flüssigkeiten in herausfordernden Anwendungen dar. Dieser umfassende Leitfaden beleuchtet die grundlegenden Prinzipien, Funktionsweisen und praktischen Anwendungen dieser wichtigen industriellen Komponenten und vermittelt Fachleuten wertvolle Erkenntnisse für fundierte Entscheidungen bei der Ausrüstung.

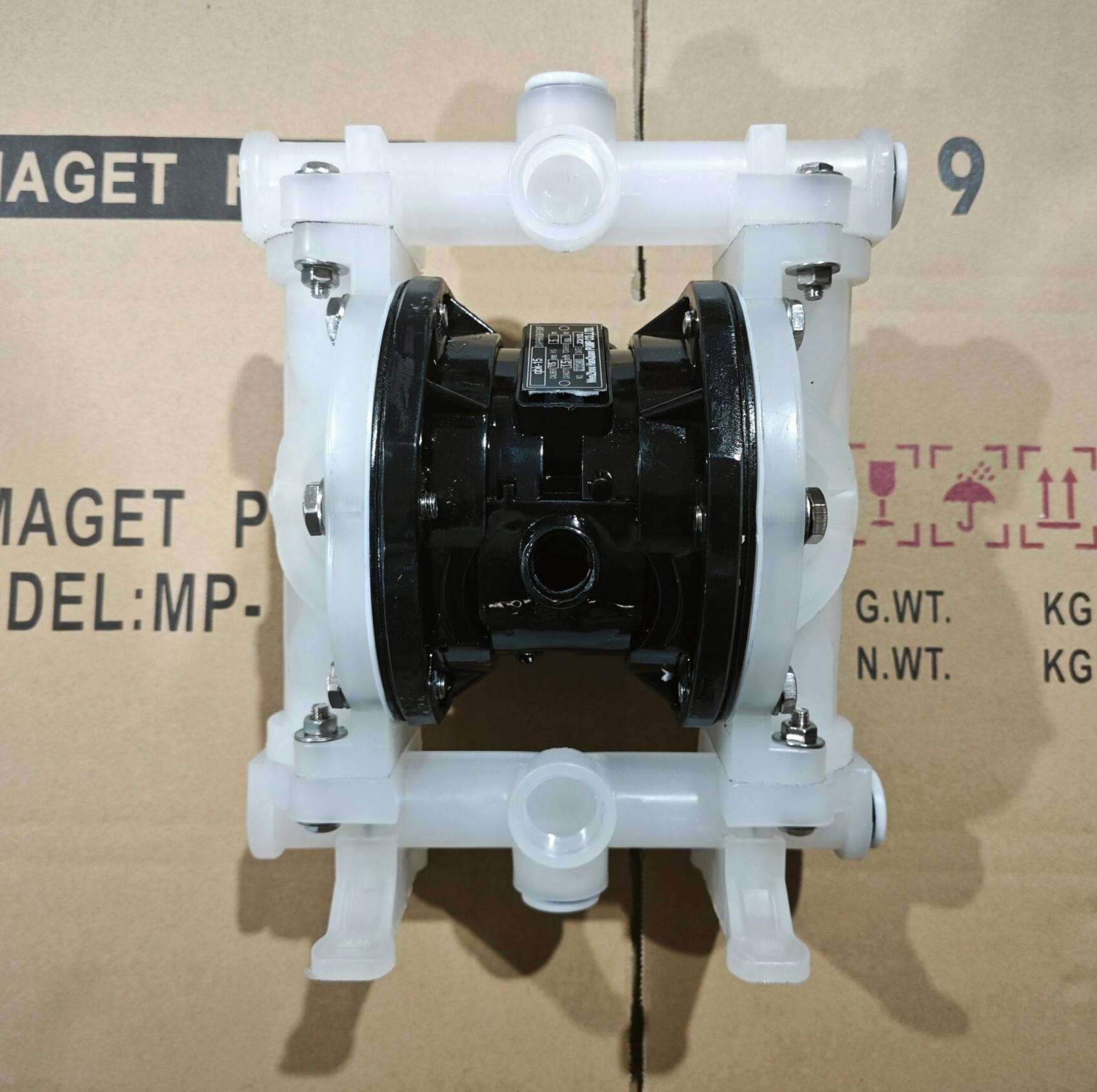

Industrieanlagen weltweit sind auf die Technologie pneumatischer Membranpumpen angewiesen, um viskose Materialien, abrasive Schlämme und chemisch aggressive Substanzen zu fördern, die herkömmliche Kreiselpumpen beschädigen würden. Diese Verdrängerpumpen nutzen Druckluftenergie, um eine Hubbewegung der Membran zu erzeugen, wodurch ein gleichmäßiger Flüssigkeitsstrom erzeugt wird, ohne dass am Pumpstandort elektrische Energie erforderlich ist. Produktionsstätten schätzen die inhärenten Sicherheitsvorteile und die betriebliche Flexibilität, die diese Systeme bieten.

Die zunehmende Verbreitung von pneumatischen Membranpumpen in verschiedenen Branchen spiegelt ihre bewährte Fähigkeit wider, komplexe Förderaufgaben zu bewältigen und gleichzeitig eine betriebliche Zuverlässigkeit sicherzustellen. Von der chemischen Verarbeitung und pharmazeutischen Produktion bis hin zur Lebensmittelherstellung und Abwasserbehandlung bieten diese Pumpen eine gleichbleibende Leistung in Anwendungen, in denen herkömmliche Fördermethoden an ihre Grenzen stoßen. Ihre selbstansaugenden Eigenschaften und die Fähigkeit, trockenlaufen zu können, ohne Schaden zu nehmen, machen sie besonders wertvoll für intermittierende Betriebszyklen und Installationen an abgelegenen Standorten.

Kernfunktionen und Arbeitsprinzipien

Luftbetriebener Mechanismus

Die grundlegende Funktionsweise einer pneumatischen Membranpumpe beruht darauf, dass Druckluft abwechselnd auf gegenüberliegende Kammern einwirkt, die durch flexible Membranen getrennt sind. Wenn Druckluft in eine Kammer eintritt, wird die Membran nach außen gedrückt, wodurch Saugwirkung entsteht und Flüssigkeit über das Einlass-Rückschlagventil angesaugt wird, während gleichzeitig auf der gegenüberliegenden Seite Flüssigkeit über das Auslass-Rückschlagventil herausgedrückt wird. Diese abwechselnde Druckbeaufschlagung erzeugt einen kontinuierlichen Fluidstrom, ohne dass mechanische Wellendichtungen oder elektrische Anschlüsse erforderlich sind.

Die Luftverteilung innerhalb der Pumpe erfolgt über ein anspruchsvolles Ventilsystem, das den Druckluftstrom automatisch in genau definierten Intervallen zwischen den Kammern umleitet. Die pneumatische Membranpumpe realisiert diesen Umschaltvorgang mittels eines Steuerventilmechanismus, der die Position der Membran erfasst und den Luftstrom zur optimalen Zeit umkehrt. Dies gewährleistet einen gleichmäßigen Betrieb und maximiert die Förderleistung, während gleichzeitig der Verschleiß an internen Bauteilen minimiert wird.

Der Druck der Druckluft steht in direktem Zusammenhang mit dem Förderdruck der Pumpe, sodass die Bediener die Ausgabeeigenschaften durch Anpassung des Luftversorgungsdrucks einstellen können. Ein höherer Luftdruck erhöht sowohl Durchflussrate als auch Förderdruck, während ein niedrigerer Luftdruck eine schonendere Handhabung von scherempfindlichen Medien ermöglicht. Diese Einstellbarkeit macht die pneumatische Membranpumpe ideal für Anwendungen, bei denen im Verlauf verschiedener Prozessstufen variable Durchflussraten oder Druckbedingungen erforderlich sind.

Membranfunktion

Membranen fungieren als Hauptbewegungskomponenten in pneumatischen Membranpumpenbaugruppen und wandeln pneumatische Energie durch flexible Membranverlagerung in hydraulischen Druck um. Diese konstruktiv ausgelegten Komponenten müssen wiederholten Biegezyklen standhalten und gleichzeitig chemische Beständigkeit gegenüber den geförderten Flüssigkeiten und den Umgebungsbedingungen auf der Luftseite gewährleisten. Bei der Werkstoffauswahl für Membranen werden Faktoren wie Temperaturbeständigkeit, chemische Beständigkeit, Verschleißfestigkeit und Ermüdungslebensdauer berücksichtigt.

Die Membranbaugruppe besteht typischerweise aus mehreren Schichten, die darauf ausgelegt sind, Leistung und Zuverlässigkeit zu optimieren. Innere Schichten bieten chemische Beständigkeit und Verträglichkeit mit Flüssigkeiten, während äußere Schichten mechanische Festigkeit und Langlebigkeit auf der Druckluftseite gewährleisten. Eine pneumatische Membranpumpe nutzt spezielle Membrangeometrien, die das Förder volumen maximieren und gleichzeitig Spannungskonzentrationen minimieren, die zu vorzeitigem Versagen führen könnten.

Die Verformungsmuster der Membran beeinflussen die Leistungsmerkmale der Pumpe, einschließlich Durchflussmenge, Druckkapazität und Lebensdauer der Komponenten. Eine geeignete Membran gestaltung stellt eine vollständige Entleerung der Flüssigkeit aus den Pumpkammern sicher und verhindert gleichzeitig übermäßiges Dehnen, das die Nutzungsdauer verkürzt. Fortschrittliche Materialien und Konstruktionsverfahren für Membranen ermöglichen es modernen pneumatischen Membranpumpensystemen, in anspruchsvollen industriellen Anwendungen Millionen von Betriebszyklen zu erreichen.

Systemkomponenten und -design

Luftverteilungssystem

Das Luftverteilungssystem steuert den pneumatischen Energiefluss innerhalb der Pumpenbaugruppe und gewährleistet so eine korrekte zeitliche Steuerung und Druckanwendung für eine optimale Leistung. Im Mittelpunkt dieses Systems steht der Luftventilmechanismus, der komprimierte Luft abwechselnd zu entgegengesetzten Membrankammern leitet und gleichzeitig die jeweils gegenüberliegende Kammer zur Atmosphäre entlüftet. Dieses Ventilsystem muss unter wechselnden Druckbedingungen und in unterschiedlichen Prozessumgebungen zuverlässig arbeiten.

Pilotventile innerhalb des Luftverteilungssystems erfassen die Membranposition und lösen zum exakten Zeitpunkt im Pumpzyklus Umschaltvorgänge aus. Diese Komponenten nutzen ausgeklügelte mechanische oder pneumatische Rückkopplungsmechanismen, die erkennen, wenn die Membranen ihre maximale Auslenkung erreicht haben, und dadurch eine Umkehr des Luftstroms einleiten, um einen kontinuierlichen Betrieb sicherzustellen. Die pneumatische Membranpumpe erreicht eine gleichbleibende Leistung durch eine sorgfältige Kalibrierung dieser Schaltmechanismen.

Die Anforderungen an die Druckluftversorgung für den Betrieb pneumatischer Membranpumpen umfassen ausreichenden Druck, Durchflusskapazität und Überlegungen zur Luftqualität. Die Druckluft muss frei von Feuchtigkeit, Öl und Partikelverunreinigungen sein, die die Ventilfunktion beeinträchtigen oder verarbeitete Flüssigkeiten kontaminieren könnten. Eine geeignete Druckluftfilterung, -regelung und Schmiersysteme gewährleisten einen zuverlässigen Pumpenbetrieb und eine längere Lebensdauer der Komponenten.

Komponenten für die Fluidförderung

Die fluidbenetzten Komponenten in pneumatischen Membranpumpen müssen eine hervorragende chemische Beständigkeit und mechanische Haltbarkeit aufweisen. Pumpengehäuse, die typischerweise aus Materialien wie Polypropylen, Aluminium oder Edelstahl hergestellt werden, bieten strukturelle Integrität und widerstehen gleichzeitig chemischen Angriffen durch die geförderten Flüssigkeiten. Die Materialauswahl hängt von spezifischen Anwendungsanforderungen ab, einschließlich Temperatur-, Druck- und chemischer Beständigkeitsüberlegungen.

Rückschlagventile steuern die Richtung des Fluidstroms innerhalb der Pumpe, öffnen sich, um den Durchfluss während der Saug- und Druckphasen zuzulassen, und verhindern Rückfluss bei Druckumkehr. Diese kritischen Komponenten müssen unter wechselnden Druckdifferenzen eine zuverlässige Abdichtung gewährleisten und gleichzeitig den Strömungswiderstand minimieren. Kugelrückschlagventile, Klappenventile und Membranrückschlagventile bieten jeweils spezifische Vorteile, abhängig von den Fluid-Eigenschaften und den Anforderungen der Anwendung.

Einlass- und Auslassverteiler verbinden die pneumatische Membranpumpe mit Prozessrohrleitungssystemen und berücksichtigen dabei Anforderungen an thermische Ausdehnung und Schwingungsentkopplung. Diese Bauteile verfügen häufig über Funktionen wie Entleerungsanschlüsse, Überdruckentlastungsmöglichkeiten und Befestigungsmöglichkeiten für Messtechnik. Eine sachgemäße Verteilerkonstruktion stellt einen effizienten Fluidtransport sicher und erleichtert den Wartungszugang sowie die Systemintegration.

Betriebsvorteile

Sicherheits- und Zuverlässigkeitsvorteile

Sicherheitsaspekte machen die Technologie der pneumatischen Membranpumpen besonders attraktiv für den Einsatz beim Umgang mit gefährlichen Materialien. Das Fehlen elektrischer Bauteile am Pumpenstandort eliminiert Zündquellen in explosionsfähigen Atmosphären, während der luftbetriebene Betrieb Funkenbildung verhindert, die Explosionen auslösen könnte. Diese inhärente Sicherheit macht diese Pumpen ideal für die Förderung flüchtiger Lösungsmittel, brennbarer Chemikalien und anderer potenziell gefährlicher Stoffe.

Die Leckageabschottung stellt einen weiteren erheblichen Sicherheitsvorteil der Konstruktion pneumatischer Membranpumpen dar. Die Membranbarriere verhindert den Kontakt der Prozessflüssigkeit mit den baustoffseitigen Komponenten, während die Pumpenkonstruktion in der Regel Vorkehrungen zur Erkennung und Abschottung von Membranschäden beinhaltet. Viele Anlagen sind mit Leckageerkennungssystemen ausgestattet, die den Betrieb automatisch abschalten, falls die Dichtheit der Membran beeinträchtigt ist, wodurch Umweltbelastungen oder Exposition von Personal verhindert werden.

Die Betriebssicherheit ergibt sich aus dem einfachen mechanischen Aufbau und dem Fehlen von verschleißanfälligen Komponenten wie mechanischen Dichtungen oder Lagern. Eine pneumatische Membranpumpe kann über längere Zeiträume kontinuierlich mit minimalem Wartungsaufwand betrieben werden, wodurch Ausfallzeiten und Betriebskosten reduziert werden. Die Fähigkeit, trockenlaufen zu können, ohne Schaden zu nehmen, bietet zusätzliche Betriebsflexibilität, insbesondere bei Anwendungen mit intermittierender Fluidzufuhr oder automatischen Steuerungssystemen.

Leistungsmerkmale

Die Selbstanlauf-Fähigkeit ermöglicht es pneumatischen Membranpumpensystemen, sofort mit dem Betrieb zu beginnen, ohne dass manuelle Ansaugverfahren erforderlich sind. Diese Eigenschaft erweist sich als besonders vorteilhaft bei Anwendungen, bei denen eine Saughöhe erforderlich ist oder bei denen Pumpen nach Stromausfällen oder Wartungsstillständen automatisch wieder starten müssen. Die verdrängende Förderwirkung sorgt für gleichmäßige Durchflussraten unabhängig von Schwankungen des Systemgegendrucks.

Die variable Durchflussregelung durch Luftdruckanpassung bietet Betriebflexibilität, ohne teure Frequenzumrichter oder komplexe Steuerungssysteme zu erfordern. Der Bediener kann die Pumpenleistung an die Prozessanforderungen anpassen, indem er einfach den Druck der Druckluftzufuhr verändert. Diese Funktion ermöglicht eine präzise Durchflussregelung für Chargierprozesse, Materialdosierung und Anwendungen zur Prozessoptimierung.

Die schonende Förderung von Flüssigkeiten macht die pneumatische Membranpumpentechnologie geeignet für scherempfindliche Materialien wie Lebensmittel, Pharmazeutika und Spezialchemikalien. Das pulsierende Strömungsmuster verursacht im Vergleich zu Kreiselpumpen geringere Scherkräfte in der Flüssigkeit, wodurch die Produktqualität erhalten bleibt und die Zersetzung empfindlicher Verbindungen reduziert wird. Diese schonende Handhabung verlängert die Haltbarkeit des Produkts und bewahrt wichtige Materialeigenschaften während der gesamten Verarbeitung.

Industrielle Anwendungen

Chemische Verarbeitung

Chemische Produktionsanlagen setzen auf pneumatische Membranpumpensysteme, um korrosive Säuren, ätzende Lösungen und reaktive Chemikalien zu fördern, die herkömmliche Pumpen schnell zerstören würden. Die chemische Beständigkeit geeigneter Membranmaterialien und benetzter Bauteile gewährleistet einen zuverlässigen Betrieb unter diesen anspruchsvollen Bedingungen. Verfahrensingenieure schätzen die Fähigkeit, unterschiedliche Fluidviskositäten und feste Bestandteile in Suspension zu verarbeiten, ohne dass die Leistung beeinträchtigt wird.

Batch-Prozesse profitieren von der präzisen Durchflussregelung und den selbstansaugenden Eigenschaften der pneumatischen Membranpumpentechnologie. Diese Pumpen können chemische Zusätze genau dosieren, definierte Volumina zwischen Prozessbehältern umwalzen und den häufigen Start-Stopp-Betrieb typisch für die Chargenproduktion bewältigen. Die pneumatische Membranpumpe überzeugt in Anwendungen, bei denen häufiger Produktaustausch oder Reinigungszyklen erforderlich sind.

Das Management von Abfallströmen in chemischen Anlagen umfasst häufig die Handhabung kontaminierter Lösungen, verbrauchter Katalysatoren und Nebenprodukte mit anspruchsvollen Eigenschaften. Membranpumpensysteme können diese schwierigen Medien zuverlässig fördern, ohne zu verstopfen oder übermäßig zu verschleißen, wodurch Wartungskosten und Risiken bei der Einhaltung umweltrechtlicher Vorschriften reduziert werden. Ihre Fähigkeit, unterschiedliche Feststoffkonzentrationen zu bewältigen, macht sie ideal für Anwendungen in der Abfallbehandlung.

Lebensmittel- und Getränkeproduktion

Anwendungen in der Lebensmittelverarbeitung erfordern Fördergeräte, die die Produktqualität bewahren und gleichzeitig strenge hygienische Anforderungen erfüllen. Membranpumpen können aus lebensmitteltauglichen Materialien hergestellt sein und verfügen über hygienische Anschlüsse, die den FDA-Vorschriften und branchenüblichen Standards entsprechen. Die schonende Förderwirkung erhält die Produkttextur und verhindert die Zerstörung von Emulsionen bei empfindlichen Lebensmitteln.

Reinigungs- und Desinfektionsverfahren in Lebensmittelbetrieben erfordern Pumpensysteme, die in der Lage sind, heiße Reinigungslösungen, Desinfektionsmittel und Kondensat zu handhaben. Eine pneumatische Membranpumpe kann diese Reinigungschemikalien in der Regel ohne Abbauschäden aushalten, während die einfache Konstruktion eine gründliche Reinigung zwischen Produktwechseln ermöglicht. Diese Fähigkeit verringert das Kontaminationsrisiko und unterstützt die Einhaltung von Lebensmittelsicherheitsvorschriften.

Die Getränkeherstellung umfasst häufig das Fördern von Aromasirupen, konzentrierten Säften und anderen viskosen Materialien, die herkömmliche Pumpen vor Herausforderungen stellen. Die Technologie der pneumatischen Membranpumpe bewältigt diese Materialien effektiv und verhindert gleichzeitig eine Produktschädigung, die Geschmack oder Aussehen beeinträchtigen könnte. Die Fähigkeit, unterschiedliche Produktviskositäten ohne Nachjustierung zu fördern, macht diese Pumpen in Betrieben, die verschiedene Getränketypen herstellen, wertvoll.

Wartung und Optimierung

Regelmäßige Wartungsanforderungen

Die vorbeugende Wartung von pneumatischen Membranpumpensystemen konzentriert sich hauptsächlich auf die Inspektion und den Austausch der Membran, da diese Komponenten während des Betriebs am stärksten beansprucht werden. Die Wartungspläne sollten Faktoren wie Betriebsstunden, Fluid-Eigenschaften und Umgebungsbedingungen berücksichtigen, die die Lebensdauer der Membran beeinflussen. Regelmäßige Inspektionen ermöglichen es den Wartungsteams, Abnutzungsmuster zu erkennen und die Austauschintervalle zu optimieren.

Die Wartung des Druckluftsystems gewährleistet einen zuverlässigen Pumpenbetrieb durch die Aufrechterhaltung einer geeigneten Druckluftqualität und eine korrekte Druckregelung. Dazu gehört der regelmäßige Austausch von Luftfiltern, die Entwässerung von Feuchtigkeit aus den Druckleitungen sowie die Kalibrierung der Druckregler. Verunreinigte Druckluft kann Ventilfunktionsstörungen verursachen und die Lebensdauer der Komponenten verringern, weshalb die Wartung des Luftsystems entscheidend für die Zuverlässigkeit pneumatischer Membranpumpen ist.

Die Inspektion und Reinigung von Rückschlagventilen verhindert eine Leistungsminderung, die durch Ablagerungen oder Verschleiß verursacht wird. Diese Komponenten sollten regelmäßig auf eine ordnungsgemäße Dichtung und Strömungseigenschaften überprüft werden, wobei ein Austausch empfohlen wird, sobald Leckagen oder Strömungsbehinderungen erkennbar werden. Eine sachgemäße Wartung der Rückschlagventile gewährleistet einen optimalen Pumpenwirkungsgrad und verhindert Rückfluss von Fluiden, die vorgelagerte Systeme kontaminieren könnten.

Leistungsoptimierung

Die Systemabstimmung umfasst die Anpassung von Luftdruck, Durchflussraten und Zeitparametern, um die Leistung pneumatischer Membranpumpen für spezifische Anwendungen zu optimieren. Eine korrekte Abstimmung kann die Effizienz verbessern, den Energieverbrauch senken und die Lebensdauer der Bauteile verlängern, während gleichzeitig die erforderlichen Durchfluss- und Druckvorgaben eingehalten werden. Die Überwachung der Leistung hilft dabei, Optimierungsmöglichkeiten sowie potenzielle Wartungsbedarfe frühzeitig zu erkennen.

Beurteilungen der Fluidverträglichkeit stellen sicher, dass Pumpenmaterialien für sich ändernde Prozessanforderungen oder Produktformulierungen geeignet bleiben. Eine regelmäßige Überprüfung der Membranmaterialien, Ventilkomponenten und Pumpengehäusematerialien hilft, unerwartete Ausfälle zu vermeiden und gewährleistet Betriebssicherheit. Materialaufrüstungen können notwendig werden, wenn sich die Prozessbedingungen ändern oder neue Fluidtypen eingeführt werden.

Verbesserungen der Energieeffizienz können durch eine geeignete Systemauslegung und Betriebsoptimierung erreicht werden. Dazu gehören die Minimierung von Druckverlusten in Saug- und Druckleitungen, die Optimierung der Luftdruckeinstellungen sowie die Implementierung von Steuerungssystemen, die den Pumpenbetrieb an die jeweiligen Prozessanforderungen anpassen. Ein effizienter Betrieb pneumatischer Membranpumpen reduziert den Verbrauch von Druckluft und die Betriebskosten.

FAQ

Was macht pneumatische Membranpumpen für explosionsgefährdete Bereiche geeignet

Pneumatische Membranpumpen zeichnen sich in gefährlichen Umgebungen dadurch aus, dass sie keine elektrischen Bauteile am Pumpenstandort enthalten und somit Zündquellen eliminieren, die Brände oder Explosionen auslösen könnten. Der luftbetriebene Betrieb verhindert Funkenbildung, während die robuste Membranbarriere verhindert, dass Prozessflüssigkeiten austreten und die Umgebung kontaminieren. Diese Sicherheitsmerkmale machen sie ideal für den Umgang mit brennbaren Lösungsmitteln, giftigen Chemikalien und anderen gefährlichen Materialien gemäß den Sicherheitsvorschriften.

Wie wählt man das geeignete Membranmaterial für spezifische Anwendungen aus

Bei der Auswahl des Membranwerkstoffs müssen sorgfältig die chemische Beständigkeit, Temperaturbeständigkeit und mechanischen Eigenschaften berücksichtigt werden. Häufig verwendete Materialien sind PTFE für aggressive Chemikalien, Viton für Hochtemperaturanwendungen und Santoprene für lebensmitteltaugliche Anforderungen. Die Konsultation von chemischen Beständigkeitsdiagrammen sowie die Berücksichtigung von Faktoren wie Betriebstemperatur, Druck und erwarteter Nutzungsdauer tragen dazu bei, eine optimale Materialwahl für einen zuverlässigen Betrieb pneumatischer Membranpumpen sicherzustellen.

Können pneumatische Membranpumpen Feststoffe und abrasive Materialien verarbeiten

Ja, pneumatische Membranpumpen können Schwebstoffe, Schlämme und leicht abrasive Materialien aufgrund ihres Verdrängerkonzepts und der großen internen Durchflussquerschnitte effektiv fördern. Die schonende Förderwirkung minimiert die Zerstörung von Partikeln, während die robuste Konstruktion mäßiger Abnutzung standhält. Die Partikelgröße sollte jedoch begrenzt sein, um eine Beeinträchtigung der Rückschlagventile zu vermeiden, und die Pumpenmaterialien sollten so gewählt werden, dass sie abrasivem Verschleiß widerstehen, um eine optimale Lebensdauer zu gewährleisten.

Welche Wartungshinweise deuten darauf hin, dass ein Membranaustausch erforderlich ist

Wichtige Indikatoren für den Membranaustausch sind reduzierte Durchflussmenge, erhöhter Luftverbrauch, sichtbare Flüssigkeitsaustritte aus Pumpenventilen und unregelmäßiger Pumprhythmus. Vorbeugende Wartungsprogramme sollten Betriebsstunden und Zyklen verfolgen, um den Austauschzeitpunkt vorherzusagen, während die Leistungsüberwachung hilft, einen schleichenden Leistungsabfall vor einem kompletten Ausfall zu erkennen. Die regelmäßige Inspektion des Membranzustands im Rahmen der routinemäßigen Wartung ermöglicht einen geplanten Austausch und verhindert unerwartete Stillstände bei kritischen Anwendungen von pneumatischen Membranpumpen.

Inhaltsverzeichnis

- Kernfunktionen und Arbeitsprinzipien

- Systemkomponenten und -design

- Betriebsvorteile

- Industrielle Anwendungen

- Wartung und Optimierung

-

FAQ

- Was macht pneumatische Membranpumpen für explosionsgefährdete Bereiche geeignet

- Wie wählt man das geeignete Membranmaterial für spezifische Anwendungen aus

- Können pneumatische Membranpumpen Feststoffe und abrasive Materialien verarbeiten

- Welche Wartungshinweise deuten darauf hin, dass ein Membranaustausch erforderlich ist