Comprendre le fonctionnement des systèmes de pompage industriels est essentiel pour les ingénieurs, les responsables d'installations et les spécialistes des achats dans divers secteurs manufacturiers. Une pompe à membrane pneumatique représente l'une des solutions les plus fiables et polyvalentes pour manipuler des fluides difficiles dans des applications exigeantes. Ce guide complet explore les principes fondamentaux, les mécanismes opérationnels et les applications pratiques de ces composants industriels essentiels, offrant des informations permettant aux professionnels de prendre des décisions éclairées concernant leurs équipements.

Les installations industrielles du monde entier dépendent de la technologie des pompes à membrane pneumatiques pour transférer des matériaux visqueux, des boues abrasives et des substances chimiquement agressives qui endommageraient les pompes centrifuges conventionnelles. Ces pompes à déplacement positif utilisent l'énergie de l'air comprimé pour créer un mouvement alternatif de la membrane, générant un écoulement fluide constant sans nécessiter d'alimentation électrique au niveau de la pompe. Les usines apprécient les avantages inhérents en matière de sécurité et la flexibilité opérationnelle que ces systèmes offrent.

L'adoption croissante des solutions de pompes à membrane pneumatiques dans divers secteurs reflète leur capacité avérée à relever des défis complexes de pompage tout en assurant une fiabilité opérationnelle. De la transformation chimique et de la fabrication pharmaceutique à la production alimentaire et au traitement des eaux usées, ces pompes offrent des performances constantes dans des applications où les méthodes de pompage traditionnelles se révèlent insuffisantes. Leurs capacités d'auto-amorçage et leur fonctionnement à sec sans dommage les rendent particulièrement précieuses pour des cycles de fonctionnement intermittents et des installations en sites éloignés.

Principes de fonctionnement essentiels

Mécanisme entraîné par air

Le fonctionnement fondamental d'une pompe à membrane pneumatique repose sur une pression d'air comprimé appliquée alternativement à des chambres opposées séparées par des membranes flexibles. Lorsque l'air comprimé pénètre dans une chambre, il force la membrane à se déplacer vers l'extérieur, créant une aspiration qui aspire le fluide à travers le clapet d'admission tout en refoulant simultanément le fluide à travers le clapet de refoulement du côté opposé. Cette application alternative de pression génère un écoulement continu du fluide sans nécessiter de joints mécaniques d'arbre ni de connexions électriques.

La distribution d'air au sein de la pompe s'effectue par un système de valve sophistiqué qui redirige automatiquement le flux d'air comprimé entre les chambres à des intervalles précis. La pompe à membrane pneumatique réalise cette inversion grâce à un mécanisme de vanne pilote qui détecte la position de la membrane et déclenche le renversement du flux d'air au moment optimal. Cela garantit un fonctionnement fluide et maximise l'efficacité de pompage tout en minimisant l'usure des composants internes.

La pression d'air comprimé est directement proportionnelle à la pression de refoulement de la pompe, ce qui permet aux opérateurs d'ajuster les caractéristiques de débit en modifiant la pression d'alimentation en air. Une pression d'air plus élevée augmente à la fois le débit et la pression de refoulement, tandis qu'une pression d'air réduite permet une manipulation plus douce des matériaux sensibles au cisaillement. Cette réglabilité rend la pompe à membrane pneumatique idéale pour les applications nécessitant des débits variables ou des conditions de pression changeantes au cours des différentes étapes du processus.

Fonction de la membrane

Les membranes constituent les composants mobiles principaux des pompes à membrane pneumatiques et transforment l'énergie pneumatique en pression hydraulique par un déplacement flexible de la membrane. Ces composants techniques doivent résister à des cycles répétés de flexion tout en conservant une compatibilité chimique avec les fluides traités et les environnements du côté air. Le choix du matériau des membranes tient compte de paramètres tels que la résistance thermique, la compatibilité chimique, la résistance à l'abrasion et la durée de vie en fatigue.

L'ensemble de la membrane se compose généralement de plusieurs couches conçues pour optimiser les performances et la fiabilité. Les couches internes offrent une résistance chimique et une compatibilité avec les fluides, tandis que les couches externes assurent une résistance mécanique et une durabilité côté air. Une pompe à membrane pneumatique utilise des géométries de membrane spécialisées qui maximisent le volume de déplacement tout en minimisant les concentrations de contraintes pouvant entraîner une défaillance prématurée.

Les profils de déformation de la membrane influencent les caractéristiques de performance de la pompe, notamment le débit, la capacité de pression et la longévité des composants. Une conception adéquate de la membrane garantit l'évacuation complète du fluide des chambres de pompe tout en empêchant un étirement excessif qui réduirait la durée de service. Les matériaux avancés pour membranes et les techniques de construction permettent aux systèmes modernes de pompes à membrane pneumatique d'atteindre des millions de cycles de fonctionnement dans des applications industrielles exigeantes.

Composants et conception du système

Système de distribution d'air

Le système de distribution d'air contrôle le flux d'énergie pneumatique au sein de l'ensemble de pompe, assurant un dosage précis du timing et de la pression pour des performances optimales. Au cœur de ce système se trouve le mécanisme de valve d'air qui dirige alternativement l'air comprimé vers les chambres de membrane opposées tout en évacuant simultanément la chambre opposée à l'atmosphère. Ce système de valve doit fonctionner de manière fiable dans des conditions de pression variables et dans divers environnements de process.

Les vannes-pilotes du système de distribution d'air détectent la position de la membrane et déclenchent des actions de commutation à des moments précis du cycle de pompage. Ces composants utilisent des mécanismes de rétroaction ingénieux, mécaniques ou pneumatiques, capables de détecter quand les membranes atteignent leur déplacement maximal, initiant ainsi l'inversion du flux d'air pour un fonctionnement continu. La pompe pneumatique à membrane assure des performances constantes grâce à un réglage minutieux de ces mécanismes de commutation.

Les exigences en matière d'alimentation en air pour le fonctionnement des pompes à membrane pneumatiques incluent une pression adéquate, une capacité de débit et des considérations relatives à la qualité de l'air. L'air comprimé doit être exempt d'humidité, d'huile et de particules pouvant nuire au fonctionnement des valves ou contaminer les fluides traités. Des systèmes appropriés de filtration, de régulation et de lubrification de l'air garantissent un fonctionnement fiable de la pompe ainsi qu'une durée de vie prolongée des composants.

Composants de manipulation des fluides

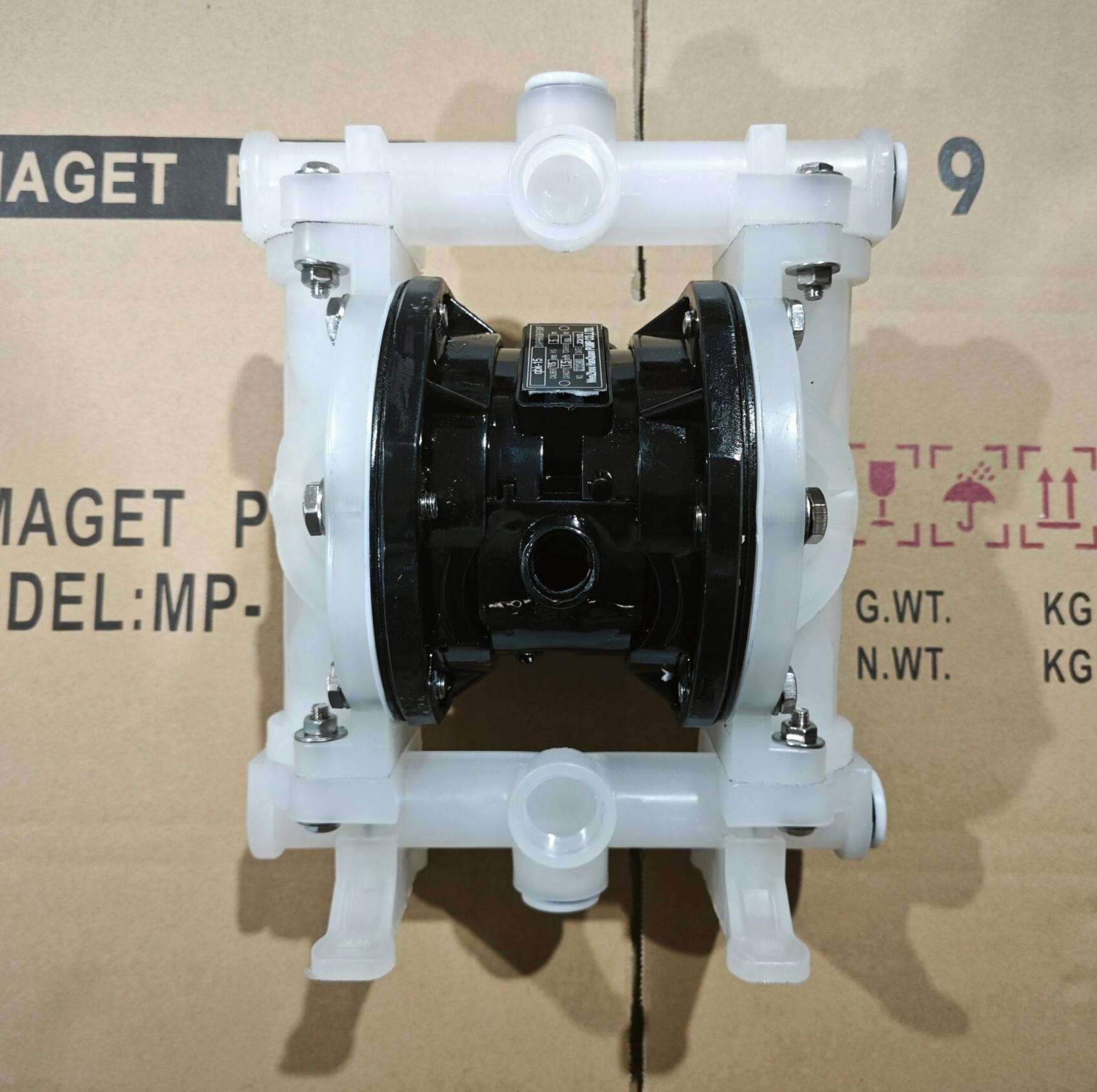

Les composants en contact avec le fluide dans les assemblages de pompes à membrane pneumatiques doivent présenter une excellente compatibilité chimique et une grande résistance mécanique. Les corps de pompe, généralement fabriqués à partir de matériaux tels que le polypropylène, l'aluminium ou l'acier inoxydable, assurent une intégrité structurelle tout en résistant à l'attaque chimique des fluides traités. Le choix du matériau dépend des exigences spécifiques de l'application, notamment en termes de température, de pression et de compatibilité chimique.

Les clapets anti-retour contrôlent le sens d'écoulement du fluide dans la pompe, en s'ouvrant pour permettre l'écoulement pendant les phases d'aspiration et de refoulement, tout en empêchant le reflux lors des inversions de pression. Ces composants essentiels doivent assurer une étanchéité fiable sous des différences de pression variables, tout en minimisant la restriction d'écoulement. Les clapets à bille, les clapets à volet et les clapets à membrane offrent chacun des avantages spécifiques selon les caractéristiques du fluide et les exigences de l'application.

Les collecteurs d'entrée et de sortie raccordent le pompe à diaphragme pneumatique aux systèmes de tuyauterie du process tout en tenant compte des besoins en matière de dilatation thermique et d'isolation vibratoire. Ces composants intègrent souvent des fonctionnalités telles que des orifices de vidange, des dispositifs de décharge de pression et des points de fixation pour les instruments de mesure. Une conception appropriée des collecteurs garantit un transfert efficace du fluide tout en facilitant l'accès pour la maintenance et l'intégration du système.

Avantages opérationnels

Avantages en matière de sécurité et de fiabilité

Les considérations de sécurité rendent la technologie des pompes à membrane pneumatique particulièrement intéressante pour les applications de manutention de matériaux dangereux. L'absence de composants électriques au niveau de la pompe élimine les sources d'inflammation dans les atmosphères inflammables, tandis que le fonctionnement par air comprimé empêche tout étincellement pouvant provoquer des explosions. Cette sécurité intrinsèque rend ces pompes idéales pour le transfert de solvants volatils, de produits chimiques combustibles et d'autres substances potentiellement dangereuses.

La maîtrise des fuites constitue un autre avantage significatif en matière de sécurité offert par la conception des pompes à membrane pneumatique. La membrane fait barrière, empêchant tout contact entre le fluide du process et les composants du côté air, tandis que la conception de la pompe intègre généralement des dispositifs permettant de détecter et de contenir les défaillances de la membrane. De nombreuses installations sont équipées de systèmes de détection de fuites qui arrêtent automatiquement l'exploitation en cas de perte d'intégrité de la membrane, évitant ainsi tout rejet dans l'environnement ou toute exposition du personnel.

La fiabilité opérationnelle découle de la conception mécanique simple et de l'absence de composants d'usure tels que les joints mécaniques ou les roulements. Une pompe à membrane pneumatique peut fonctionner en continu pendant de longues périodes avec un entretien minimal, réduisant ainsi les temps d'arrêt et les coûts opérationnels. La capacité à fonctionner à sec sans dommage offre une flexibilité opérationnelle supplémentaire, particulièrement dans les applications où l'alimentation en fluide est intermittente ou dans les systèmes de commande automatique.

Caractéristiques de performance

La capacité d'auto-amorçage permet aux pompes à membrane pneumatique de démarrer immédiatement sans procédure manuelle d'amorçage. Cette caractéristique s'avère particulièrement utile dans les applications nécessitant une aspiration ou lorsque les pompes doivent redémarrer automatiquement après des pannes de courant ou des arrêts pour maintenance. Le principe de pompage volumétrique maintient des débits constants quelles que soient les variations de contre-pression du système.

Le contrôle du débit variable par réglage de la pression d'air offre une flexibilité opérationnelle sans nécessiter d'onéreux variateurs de fréquence ni de systèmes de commande complexes. Les opérateurs peuvent modifier le débit de la pompe en fonction des besoins du processus simplement en ajustant la pression d'alimentation en air comprimé. Cette capacité permet un contrôle précis du débit pour les opérations de dosage, la mesure des matériaux et l'optimisation des procédés.

Les caractéristiques de manipulation douce des fluides rendent la technologie des pompes à membrane pneumatique adaptée aux matériaux sensibles au cisaillement, tels que les produits alimentaires, les produits pharmaceutiques et les produits chimiques spécialisés. Le régime d'écoulement pulsé minimise le cisaillement du fluide par rapport aux pompes centrifuges, préservant ainsi la qualité du produit et réduisant la dégradation des composés sensibles. Ce traitement doux prolonge la durée de conservation des produits et maintient les propriétés critiques des matériaux tout au long des opérations de transformation.

Applications industrielles

Traitement chimique

Les installations de fabrication chimique dépendent des systèmes de pompes à membrane pneumatiques pour transférer des acides corrosifs, des solutions caustiques et des produits chimiques réactifs qui détruiraient rapidement des équipements de pompage conventionnels. La résistance chimique des matériaux de membrane et des composants mouillés correctement sélectionnés garantit un fonctionnement fiable dans ces environnements exigeants. Les ingénieurs procédés apprécient la capacité à manipuler des viscosités de fluides variables et des solides en suspension sans dégradation des performances.

Les opérations de traitement par lots bénéficient du contrôle précis du débit et des capacités d'auto-amorçage de la technologie de pompe à membrane pneumatique. Ces pompes peuvent doser avec précision les ajouts de produits chimiques, transférer des volumes exacts entre récipients de processus et gérer les cycles de démarrage et d'arrêt fréquents dans la fabrication par lots. La pompe à membrane pneumatique excelle dans les applications nécessitant des changements fréquents de produit ou des cycles de nettoyage.

La gestion des flux de déchets dans les installations chimiques implique souvent la manipulation de solutions contaminées, de catalyseurs usagés et de matériaux secondaires aux caractéristiques difficiles. Les systèmes de pompes à membrane pneumatiques peuvent transférer ces matériaux complexes de manière fiable sans colmatage ni usure excessive, réduisant ainsi les coûts de maintenance et les risques de non-conformité environnementale. Leur capacité à gérer des concentrations variables de solides les rend idéaux pour les applications de traitement des déchets.

Production alimentaire et boissons

Les applications de transformation des aliments exigent des équipements de pompage capables de préserver la qualité du produit tout en respectant des exigences sanitaires strictes. Les conceptions de pompes à membrane pneumatiques peuvent intégrer des matériaux conformes aux normes alimentaires et des raccords sanitaires conformes à la réglementation de la FDA et aux normes industrielles. L'action de pompage douce préserve la texture du produit et empêche la rupture d'émulsions dans les produits alimentaires sensibles.

Les procédures de nettoyage et de sanitisation dans les installations alimentaires exigent des systèmes de pompage capables de gérer des solutions de nettoyage chaudes, des agents désinfectants et du condensat de vapeur. Une pompe à membrane pneumatique peut généralement résister à ces produits chimiques sans se dégrader, tandis que sa conception simple facilite un nettoyage complet entre les différentes productions. Cette capacité réduit les risques de contamination et favorise la conformité aux réglementations en matière de sécurité alimentaire.

La production de boissons implique souvent le transfert de sirops aromatisants, de jus concentrés et d'autres matériaux visqueux qui constituent un défi pour les pompes conventionnelles. La technologie des pompes à membrane pneumatique permet de manipuler efficacement ces matériaux tout en évitant la dégradation du produit, ce qui pourrait nuire au goût ou à l'aspect. La capacité de gérer des viscosités variables sans réglage rend ces pompes particulièrement utiles dans les installations produisant différents types de boissons.

Maintenance et Optimisation

Exigences d'entretien régulier

La maintenance préventive des systèmes de pompes à membrane pneumatique se concentre principalement sur l'inspection et le remplacement des membranes, car ces composants subissent la plus grande usure pendant le fonctionnement. Les plannings de maintenance doivent tenir compte de facteurs tels que les heures de fonctionnement, les caractéristiques du fluide et les conditions environnementales qui influencent la durée de vie des membranes. Des inspections régulières permettent aux équipes de maintenance d'identifier les modes d'usure et d'optimiser les intervalles de remplacement.

La maintenance du système pneumatique garantit un fonctionnement fiable de la pompe en assurant une qualité adéquate de l'air comprimé et une régulation correcte de la pression. Cela inclut le remplacement régulier des filtres à air, l'évacuation de l'humidité des conduites d'air et l'étalonnage des régulateurs de pression. Un air comprimé contaminé peut provoquer des dysfonctionnements des valves et réduire la durée de vie des composants, ce qui rend la maintenance du système pneumatique essentielle pour la fiabilité des pompes à membrane pneumatique.

L'inspection et le nettoyage des clapets anti-retour permettent d'éviter la dégradation des performances due à l'accumulation de débris ou à l'usure. Ces composants doivent être examinés régulièrement afin de vérifier leur étanchéité et leurs caractéristiques d'écoulement, et doivent être remplacés dès qu'une fuite ou une restriction d'écoulement devient apparente. Un entretien adéquat des clapets anti-retour garantit une efficacité optimale de la pompe et empêche le reflux de fluide qui pourrait contaminer les systèmes en amont.

Optimisation des performances

Le réglage du système consiste à ajuster la pression d'air, les débits et les paramètres de temporisation afin d'optimiser les performances de la pompe pneumatique à diaphragme pour des applications spécifiques. Un réglage approprié peut améliorer l'efficacité, réduire la consommation d'énergie et prolonger la durée de vie des composants, tout en respectant les spécifications requises en matière de débit et de pression. La surveillance des performances permet d'identifier les opportunités d'optimisation ainsi que les besoins potentiels en maintenance.

Les évaluations de compatibilité des fluides garantissent que les matériaux des pompes restent adaptés aux exigences évolutives des procédés ou aux nouvelles formulations de produits. Une évaluation régulière des matériaux des membranes, des composants des valves et du corps de la pompe permet d'éviter les défaillances inattendues et assure une fiabilité opérationnelle. Des améliorations de matériaux peuvent être nécessaires lorsque les conditions de fonctionnement changent ou que de nouveaux types de fluides sont introduits.

Des améliorations en matière d'efficacité énergétique peuvent être obtenues grâce à une conception adéquate du système et à l'optimisation de son fonctionnement. Cela inclut la réduction au minimum des pertes de pression dans les conduites d'aspiration et de refoulement, l'optimisation des réglages de pression d'air et la mise en œuvre de systèmes de contrôle ajustant le fonctionnement de la pompe en fonction des besoins du procédé. Un fonctionnement efficace des pompes pneumatiques à membrane réduit la consommation d'air comprimé et les coûts opérationnels.

FAQ

Qu'est-ce qui rend les pompes pneumatiques à membrane adaptées aux environnements dangereux

Les pompes à membrane pneumatiques excellent dans les environnements dangereux car elles ne contiennent aucun composant électrique au niveau de la pompe, éliminant ainsi les sources d'ignition pouvant provoquer des incendies ou des explosions. Le fonctionnement par air comprimé évite les étincelles, tandis que la membrane robuste empêche les fuites de liquide process de contaminer l'environnement proche. Ces caractéristiques de sécurité les rendent idéales pour manipuler des solvants inflammables, des produits chimiques toxiques et d'autres matériaux dangereux, en conformité avec les réglementations de sécurité.

Comment choisir le bon matériau de membrane pour des applications spécifiques

Le choix du matériau de la membrane nécessite une attention particulière portée à la compatibilité chimique, à la résistance thermique et aux propriétés mécaniques. Les matériaux courants incluent le PTFE pour les produits chimiques agressifs, le Viton pour les applications à haute température et le Santoprene pour les exigences alimentaires. La consultation de tableaux de compatibilité chimique et la prise en compte de facteurs tels que la température de fonctionnement, la pression et la durée de vie prévue permettent d'assurer un choix optimal du matériau afin de garantir un fonctionnement fiable des pompes pneumatiques à membrane.

Les pompes pneumatiques à membrane peuvent-elles manipuler des solides et des matériaux abrasifs

Oui, les pompes à membrane pneumatiques peuvent manipuler efficacement les matières en suspension, les boues et les matériaux légèrement abrasifs grâce à leur conception à déplacement positif et à leurs larges passages internes. L'action de pompage douce minimise la dégradation des particules, tandis que la construction robuste résiste à une usure modérée. Toutefois, la taille des particules doit être limitée afin d'éviter toute interférence avec les clapets de retenue, et les matériaux de la pompe doivent être choisis pour résister à l'usure abrasive afin d'assurer une durée de vie optimale.

Quels sont les indicateurs de maintenance qui indiquent qu'un remplacement de la membrane est nécessaire

Les indicateurs clés de remplacement de la membrane incluent une réduction du débit, une consommation d'air accrue, des fuites de fluide visibles au niveau des évents de la pompe et un rythme de pompage irrégulier. Les programmes de maintenance préventive doivent suivre les heures de fonctionnement et les cycles afin de prévoir le moment du remplacement, tandis que la surveillance des performances permet d'identifier une dégradation progressive avant une panne complète. Un contrôle régulier de l'état de la membrane pendant la maintenance courante permet un remplacement planifié et évite les arrêts imprévus dans les applications critiques des pompes pneumatiques à membrane.

Table des Matières

- Principes de fonctionnement essentiels

- Composants et conception du système

- Avantages opérationnels

- Applications industrielles

- Maintenance et Optimisation

-

FAQ

- Qu'est-ce qui rend les pompes pneumatiques à membrane adaptées aux environnements dangereux

- Comment choisir le bon matériau de membrane pour des applications spécifiques

- Les pompes pneumatiques à membrane peuvent-elles manipuler des solides et des matériaux abrasifs

- Quels sont les indicateurs de maintenance qui indiquent qu'un remplacement de la membrane est nécessaire